【负极】锂电材料之电池负极

【负极】锂电材料之电池负极

锂电池成本=正极45%+负极15%+电解液20%+隔膜10%+其他10%

核心结论:技术路线上看,目前主流是石墨,动力电池负极材料高同质化,技术壁垒低,技术路线透明,比拼的是性价比。

人造石墨成本主要来自石墨化环节和原材料,负极材料企业间的成本差异取决于石墨化和原材料(如:石墨化石油焦)的自供率,企业普遍采用一体化经营思路向上游延伸。

2023-2024年是负极材料产能释放期,2023年以来,由于产能释放、电池客户去库、高价库存消化等,负极材料企业盈利大幅恶化(尤其是2023Q3)。

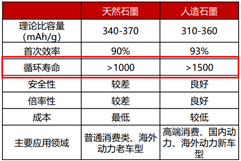

目前电池负极材料主要是人造石墨,市占率超80%,剩余大部分是天然石墨。人造石墨因其高倍率、长循环、低膨胀等优势,主要用于大容量的汽车动力电池和中高端消费电池,天然石墨主要用于小型锂离子电池和一般用途的消费电池。

硬碳负极是钠电池首要选择,除非解决循环问题(很难),否则难打开储能市场,应用仅局限于两轮车、部分A00级车,需求量小。因首周效率低、低电位储锂倍率性能差、全电池满充电态易于析锂、压实密度低等问题无法在锂电池中大量应用。

图:人造石墨综合性能好于天然石墨数据来源:公司公告,大成基金,2023-11

主要成本差异来自石墨化和原材料的自给率

动力电池能量密度的瓶颈是正极,正极理论比容量为磷酸铁锂170mAh/g、三元材料280mAh/g,显然低于负极360mAh/g。所以电池厂对于负极材料看重性价比>性能,更偏好中低端的负极材料,低端产品70%+中端产品20%。

汽车动力电池负极主要采用人造石墨,生产工序包括破碎、造粒、焙烧、高温石墨化、炭化和成品加工等,主要成本是石墨化和原材料。e.g.尚太科技(石墨化自给率100 %)成本中石墨化和原材料分别占40%和20%。

石墨化工艺分为2种工艺,3种炉型。

艾奇逊炉与厢式炉可通过技改实现转换,厢式炉单位能耗更低,艾奇逊炉石墨化加工成效更好,两者各有优缺点,厢式炉无法全部替代艾奇逊炉。连续石墨化工艺存在工艺瓶颈,包括找不到合适的耐高温材料、冷却问题、设备稳定性差等。

各家负极材料企业在同种炉型工艺上没有显著差异,成本差异主要来自石墨化和原材料的自给率。负极材料企业一般通过产业链的一体化减低成本,向上游石墨化环节延伸提高石墨化的自给率,并将产能布局在电价相对便宜的地区;入股化工企业提高原材料(石油焦、针状焦等)的自给率。更多相关报道,请联系我们。

没有找到相关结果

0 个回复