【锂电池】碳基负极材料:结构特性、技术突破与产业生态

电动汽车和储能行业快速发展,带动了高性能锂电池需求的增长,也推动了优质石油焦和人造石墨的市场。煅烧石油焦的质量和粒度直接影响人造石墨性能,尤其在锂电池负极生产中下尤为重要。

【锂电池】碳基负极材料:结构特性、技术突破与产业生态

碳基材料作为锂电池负极的核心选择,凭借其独特的层状晶体结构、优异的导电性和化学稳定性,占据全球负极材料市场 95% 以上的份额。从天然石墨的鳞片结构到人造石墨的精密调控,再到硬碳、软碳等新型碳材料的创新应用,碳基负极材料始终是提升锂电池能量密度、循环寿命与快充性能的关键载体。本文将系统解析碳基负极材料的分类体系、制备工艺、性能优化及产业动态,揭示其在新能源革命中的核心价值。

碳基负极材料的分类与结构特性

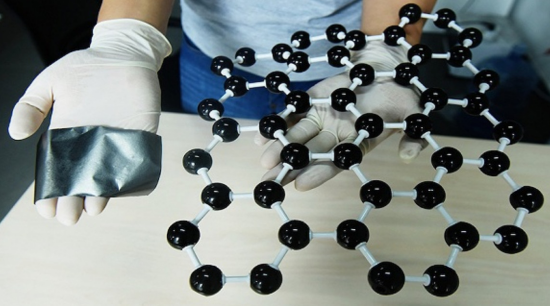

碳基负极材料的性能差异源于其微观结构与碳原子排列方式的不同,形成了天然石墨、人造石墨和新型碳材料三大体系,各自在晶体结构、储锂机制和应用场景上呈现显著特征。

天然石墨:资源优势与工艺革新

天然石墨作为最古老的碳基负极材料,以鳞片石墨为核心原料,其天然形成的六方层状结构(层间距约 0.335nm)为锂离子嵌入提供了理想通道。优质鳞片石墨的碳含量可达 94-98%,但必须经过提纯处理才能满足电池级要求(碳含量≥99.95%)。传统提纯工艺依赖氢氟酸(HF)蚀刻,虽能有效去除硅、铝等杂质,但每吨产品会产生 20-30 吨含氟废水,环保压力巨大。2025 年苏州非矿院研发的无氟控硝绿色提纯技术实现重大突破,通过规模化碱熔工艺与超声热液耦合洗涤技术,将硅铝杂质去除效率提升 30% 以上,同时实现 90% 废液回收再利用,生产成本降低 35%,为天然石墨的可持续生产提供了新路径。

天然石墨经球形化处理后,颗粒圆整度可达 0.85 以上,流动性显著提升,更适合自动化涂布工艺。表面包覆是关键改性步骤,通过沥青或树脂碳化形成 5-10nm 的无定形碳层,可有效抑制电解液在石墨层间的共嵌入,将首次充放电效率从 85% 提升至 90% 左右。其实际比容量可达 340-360mAh/g,体积膨胀率约 10%,在消费电子领域占据稳定市场份额,但在高倍率充电下的析锂风险限制了其在高端动力电池中的应用。

人造石墨:工程化设计的性能标杆

人造石墨通过对原料和工艺的精准调控,实现了比天然石墨更优异的综合性能,已成为动力电池的首选负极材料。其制备过程是典型的材料工程化范例:以针状焦为核心原料(占成本 40-50%),经破碎分级控制粒径分布在 5-20μm,再通过 2800-3200℃高温石墨化处理,使石墨化度达到 90% 以上。宝武碳业依托 "焦油深加工 — 沥青基材料 — 锂电负极" 全产业链布局,实现了从原料到成品的全流程质量控制,其展出的动力电池用人造石墨产品在 1C 循环 1000 次后容量保持率仍达 85% 以上。

人造石墨的微观结构可通过工艺参数精确调控:缩短碳化升温速率(5℃/min)可减少内部孔隙,提高致密度;延长石墨化保温时间(15 小时)能增加晶体有序度,降低层间电阻。表面包覆技术更为成熟,采用梯度包覆工艺(内层硬碳 + 外层软碳)可同时提升循环稳定性与倍率性能。这些优化使人造石墨具备 1-2C 的快充能力,首次充放电效率达 90-95%,虽成本高于天然石墨(约 2.5-3.5 万元 / 吨),但在新能源汽车电池中的占比超过 80%,特斯拉 4680 电池、宁德时代麒麟电池等均采用高结晶度人造石墨负极。

新型碳材料:硬碳与软碳的创新应用

硬碳和软碳作为非石墨化碳材料,凭借独特的结构优势在特定场景展现出巨大潜力。硬碳以椰壳、木质素等生物质为原料,经 1000-1500℃碳化形成无定形结构,其无序的碳原子排列形成丰富的储锂位点,理论比容量可达 300-400mAh/g。虽然在锂电池中尚未大规模应用,但硬碳对钠离子的高吸附能力使其成为钠离子电池负极的核心材料,日本松下已开发出基于硬碳负极的钠离子电池样品,能量密度达 160Wh/kg。

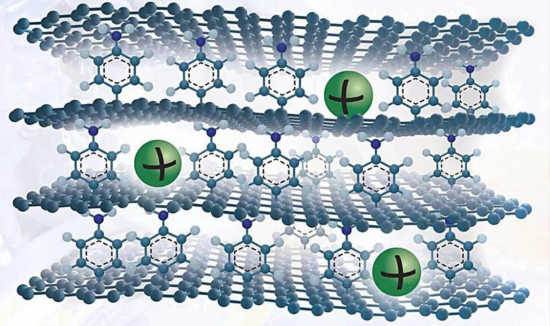

软碳材料的突破性进展来自于西北工业大学 2025 年的最新研究,黄维院士团队通过分子设计策略制备的氮磷共掺杂介孔软碳(NPSC),在 10A/g 的超大电流密度下仍保持 215mAh/g 的可逆比容量。这种材料通过多聚磷酸与对苯二胺的原位自活化反应,形成扩大的层间距(0.38nm)和均匀分布的介孔结构,构建了高效的离子扩散通道。将其应用于钠离子电池时,功率密度可达 9.2kW/kg,为锂电池快充负极设计提供了新思路。在锂电池领域,软碳主要以中间相碳微球(MCMB)形式存在,具有优异的倍率性能,适用于需要快速充电的特种动力电池,但 4-5 万元 / 吨的成本使其市场渗透率不足 5%。

碳基材料的性能优化技术与机制

碳基负极材料的性能提升依赖于多维度的技术创新,从原子级掺杂到宏观结构设计,形成了完整的性能优化体系,重点突破比容量、循环稳定性和快充能力三大核心指标。

掺杂改性:原子级调控的性能飞跃

杂原子掺杂是提升碳基材料电化学性能的有效手段,通过在碳骨架中引入氮、磷、氧等元素,可同时优化导电性、润湿性和储锂活性位点。西北工业大学开发的氮磷共掺杂技术展示了分子设计的精准性:通过多聚磷酸与对苯二胺的化学交联反应,实现杂原子在碳基质中的均匀分布,氮含量可达 3.2at%,磷含量达 1.8at%。这种协同掺杂不仅增加了缺陷位点,还将层间距从 0.34nm 扩大至 0.38nm,使钠离子扩散系数提升 2 个数量级,为锂电池软碳负极的高倍率设计提供了借鉴。

对于石墨材料,硼掺杂可显著提高其导电性,将体积电阻率从 10⁻⁴Ω・cm 降至 10⁻⁵Ω・cm;而氮掺杂则能增加表面极性,改善电解液润湿性,使电极界面阻抗降低 30% 以上。工业化掺杂技术主要通过在碳化阶段引入含杂原子前驱体(如尿素、三聚氰胺)实现,宝武碳业在其新一代快充负极中采用氮掺杂技术,使 4C 倍率下的容量保持率从 75% 提升至 82%。

结构设计:从微观到宏观的协同优化

碳基材料的结构设计贯穿从纳米到宏观的多个尺度。在纳米尺度,通过构建介孔结构(2-50nm)为锂离子提供快速扩散通道,氮磷共掺杂软碳的介孔体积可达 0.8cm³/g,显著降低离子迁移能垒;在微米尺度,采用多尺度颗粒级配(5μm+15μm 混合)可提高电极压实密度,人造石墨通过该设计将压实密度从 1.6g/cm³ 提升至 1.8g/cm³,增加电池体积能量密度;在宏观尺度,一体化电极设计将碳材料与铜箔集流体通过碳涂层实现紧密结合,减少界面阻抗 15-20%。

表面包覆技术是结构优化的关键环节,不同包覆材料呈现差异化效果:沥青基碳包覆可提升循环稳定性,使 1000 次循环容量保持率提高 5-8%;树脂基碳包覆能改善倍率性能,支持更高电流密度充电;而 SiOₓ复合包覆则可同时抑制电解液分解和体积膨胀。璞泰来开发的梯度包覆工艺,通过 3-5% 的包覆量实现了循环与倍率性能的协同提升,已应用于宁德时代的高端动力电池。

绿色制备工艺:可持续发展的必然选择

碳基材料生产的 "绿色化" 转型成为行业共识,重点突破高污染提纯和高能耗石墨化两大瓶颈。在提纯环节,苏州非矿院的无氟控硝技术彻底替代氢氟酸,通过碱熔 - 超声洗涤联用工艺,在保持碳纯度 99.95% 的同时,将每吨产品的酸耗量从 500kg 降至 150kg,废水排放量减少 70%。该技术已实现万吨级产线设计,为天然石墨的环保生产提供了全套解决方案。

石墨化环节的节能革新同样显著,连续石墨化炉替代传统艾奇逊炉,使能耗从 1.2 万度 / 吨降至 0.8 万度 / 吨以下。璞泰来建成的全球首条光伏供电石墨化生产线,利用清洁能源进一步降低碳排放,生产的人造石墨碳足迹较传统工艺减少 40%。宝武碳业则通过全产业链整合,将焦化副产品焦油直接转化为负极原料,实现资源循环利用,进一步降低单位产品的能耗和成本。

碳基负极材料的产业生态与发展趋势

碳基负极材料的产业格局呈现 "中国主导、技术驱动、多元发展" 的特征,在市场竞争、成本控制和技术演进中形成了独特的生态体系,同时面临硅基材料崛起带来的挑战与机遇。

市场格局与竞争态势

2025 年全球碳基负极材料市场呈现鲜明的梯度分布:人造石墨占据 65-70% 份额,天然石墨占 30-35%,硬碳、软碳等新型材料不足 5%。中国企业在全球供应链中占据绝对主导地位,产量占比超过 85%,形成了璞泰来、杉杉股份、翔丰华等头部企业与宝武碳业等新进入者的竞争格局。宝武碳业凭借钢铁工业的焦油资源优势和全产业链布局,迅速成为市场重要力量,其产品覆盖动力电池、储能系统和数码终端三大领域,展现出强劲的增长潜力。

市场竞争的核心聚焦于性能与成本的平衡:动力电池企业倾向于选择高稳定性的人造石墨,通过长循环寿命降低全生命周期成本;消费电子领域则偏好性价比更高的天然石墨;而储能电池对循环寿命的极致追求(10000 次以上)为硬碳材料提供了细分市场空间。随着新能源汽车对能量密度和快充能力的要求提升,高结晶度、高倍率人造石墨的市场需求持续增长,预计 2025-2030 年复合增长率保持在 15% 以上。

成本结构与优化路径

碳基负极材料的成本控制直接影响锂电池的经济性。人造石墨的成本构成中,针状焦等原料占 40-50%,石墨化加工占 30-35%,是成本优化的重点领域。煤系针状焦的成功应用使原料成本降低 20%,而连续石墨化技术将加工成本从 8000 元 / 吨降至 5000 元 / 吨以下。宝武碳业通过 "焦油 - 沥青 - 负极" 的垂直整合,进一步压缩了中间环节成本,相比外购原料的企业具有 10-15% 的成本优势。

天然石墨的成本优化集中在提纯环节,苏州非矿院的无氟控硝技术将高纯石墨生产成本降低 35%,使天然石墨在中低端动力电池市场的竞争力显著提升。规模效应同样发挥重要作用,万吨级产线可使单位固定成本降低 15-20%,推动头部企业持续扩大产能,形成 "规模 - 成本 - 市场" 的正向循环。未来随着绿色工艺的普及,碳基材料的环境成本将进一步显性化,具备环保优势的企业将获得更高的市场溢价。

技术融合与未来方向

碳基材料的未来发展呈现 "优化升级" 与 "复合创新" 并行的趋势。在纯碳体系内,高容量化通过缺陷调控和结构优化实现,目标将人造石墨实际比容量从 360mAh/g 提升至 380mAh/g 以上;快充化则通过介孔结构和导电网络设计,开发支持 4C 以上快充的产品,满足新能源汽车 10 分钟补能的需求。

与硅基材料的复合是必然选择,"石墨 + 硅 + 碳纳米管" 的三元结构已在实验室验证其优势:通过石墨提供结构稳定性,硅提升比容量(掺硅 10% 可使比容量达 450mAh/g),碳纳米管改善导电性。这种复合路线可平衡能量密度与循环寿命,预计 2025-2027 年掺硅量 15-20% 的硅碳复合负极将实现量产。

硬碳和软碳的应用场景不断拓展:硬碳在钠离子电池中的成熟应用为其积累了产业化经验,有望通过结构优化在锂电池长循环场景实现突破;软碳的高倍率特性使其在快充领域独具优势,氮磷共掺杂等技术的突破可能使其市场渗透率从 5% 提升至 15% 以上。碳基材料作为锂电池负极的基石,将在与新型材料的协同发展中持续发挥核心作用,为新能源产业的可持续发展提供稳定支撑。

欢迎随时联系我们,获取有关负极市场的进一步信息。我们的团队致力于为您提供深度见解和根据您的需求量身定制的帮助。无论您对产品规格、市场趋势还是定价有何疑问,我们都会竭诚为您解答。

没有找到相关结果

0 个回复