比较石墨电极的两种焙烧工艺

比较石墨电极的两种焙烧工艺

焙烧作为石墨电极生产的重要热处理工序之一,是黏结剂沥青发生炭化从而把骨料和粉料颗粒牢固地焦结在一起形成整体的过程。这一过程中生制品发生物理变化(沥青的迁移、制品的体积膨胀与收缩)和复杂的化学变化(沥青的分解和缩聚反应),导致制品的内部结构发生不同的变化,造成焙 烧品长度方向上的质量差异,制品不均质性加剧。 究其原因是不同的焙烧方式形成的温度场各异,生制品在热处理时受温度场效应的影响造成的,生制品直径越大、长度越长,影响越严重。炭素行业使用的焙烧设备有环式焙烧炉、隧道窑、车底式焙烧炉、倒焰窑、回转床式焙烧炉、单室炉等多种。目前多使用环式焙烧炉和车底式焙烧炉焙烧石墨电极,本文核心讨论这两种焙烧工艺对焙烧品质量的影响。

1 试验条件

1.1 环式焙烧炉

18室环式炉:6~7室加热, 6室降温, 2室预热, 其他炉室装炉和出炉。每室5个炉箱,炉箱尺寸为 长 4.5 m × 宽 1.05 m × 深 4.9 m。

填充料:0~6 mm冶金焦粒。

焙烧曲线:460 h。

MAX温度:1 250℃。

1.2 车底式焙烧炉

车底式焙烧炉:长18.1 m × 宽5.65 m × 高6.0 m。 填充料:产品装在匣钵内,填充料为石英砂。

焙烧曲线:390 h。

MAX温度:850℃。

1.3 试验用产品

30 MN油压机挤压成型的Ф600 mm × 2900 mm 超高功率石墨电极本体生制品和接头生制品(长度为 2 000 mm)。

2 试验数据

2.1 生制品

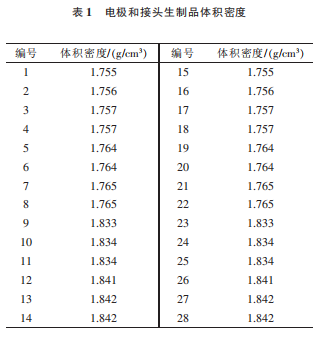

抽取同批次Ф600 mm超高功率石墨电极本体挤压生制品16根(编号1-8和15-22)、接头生制品12根(编号9-14和23-28)作为试验用样品。样品分成2组,编号1~14产品装入环式焙烧炉,编号15~28产品装入车底式焙烧炉,生制品的体积密度如表1。

2.2 焙烧品

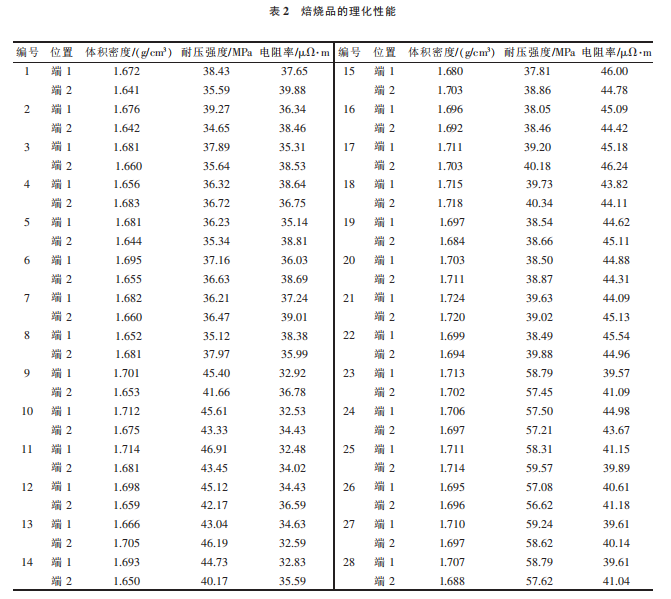

制品的焙烧热处理分别采用环式炉和车底式炉。其中第 一 组(编号1~14)在环式炉中进行,第二组(编号15~28) 在车底式炉中进行。制品焙烧完成后 对焙烧品钻孔取样,取样位置分别在制品的两端中间,然后在实验室进行焙烧品理化指标测试,测试数据列于表2。

没有找到相关结果

0 个回复