石墨电极用螺纹量规的测量原理和设计思路

石墨电极用螺纹量规的测量原理和设计思路

近些年来,螺纹量规的使用在石墨电极的机械加工过程中逐渐普及,但是由于现有螺纹量规多为进口产品,价格昂贵,因此大多数中小规模炭素企业仍然使用原有极值量规作为石墨电极加工技艺的主要控制手段。

中国平煤集团开封炭素有限公司于 2012年自日本黑田精工及德国 DECOM 公司分别采购了N/S317T4 及 N/S374T4 规格螺纹量规各一套, 经使用分析较原有极值量规能够有效提高产品加工控制精度。 但是随着公司业务的拓展,产品规格覆盖面逐渐扩大,超出了原有量规的控制范围。 公司为了保证加工控制水平同时基于控制成本的考量,经过对进口螺纹量规技术的消化吸收,成功开发出能够与进口产品类似且能够满足实际使用要求的螺纹量规产品。

本文针对螺纹量规的设计原理及制作工艺进行简单阐述。

1 螺纹量规的测量原理

螺纹量规的本质其实就是一组具有已知直径且能够与被测量面紧密接触的标准块,当螺纹量规用以测量石墨电极的参数时,可以通过比较同组标准块之间的相对位置从而计算被测石墨电极的锥度及直径。

2 设计思路

螺纹量规的制作核心在于确定量规本身基准面的直径参数,但是由于石墨电极连接方式的特殊性,锥形连接螺纹上某位置处的当量直径无法直接测量得出。 根据 JIS7202—2008 标准及中国计量科学研究院螺纹室测试方法,可以采用三坐标测量仪以三针法测量计算锥螺纹锥度及基准面当量直径,从而推算螺纹锥面处距离基准面一定距离处的螺纹当量直径,但在实际生产过程中,该方法无法用于在线控制锥螺纹的加工参数。

为了规避锥螺纹难以直接测量的问题,可以利用锥螺纹的特性对锥螺纹进行分解进而分部测量,从而间接得到锥螺纹的直径参数。

根据锥螺纹的特征,在此将其分为石墨电极本体孔的内锥螺纹和石墨电极接头的外锥螺纹两种。

2.1 内锥螺纹直径分解

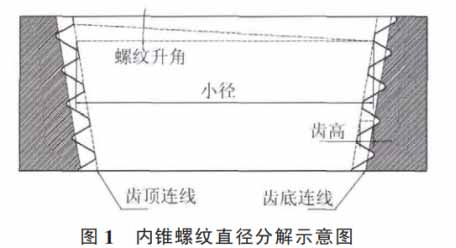

如图 1 所示,内锥螺纹上某点处直径可以分解为螺纹齿顶连线间距离(小径)和螺纹齿高两部分。

2.2 内锥螺纹小径的测量

关于内锥螺纹小径可以利用已知直径和锥度的标准量块通过比较端面高度差得到,这就要求标准量块锥度要大于所测量内锥螺纹锥度,根据经验且为方便计算,标准量块锥度可取 1∶3 的标准锥度。具体如图 2 所示。

图中量块直径可采用外径千分尺测量,测量误差±0.001 mm; 端面高度差可采用千分表推拉平面平整度的方法来测量,测量误差±0.001 mm。

需注意的是,要保证量块端面高于被测量内锥螺纹端面,否则计算时考虑锥度的影响应采用被测量内锥螺纹锥度。

此时内锥螺纹小径计算满足以下公式:

内锥螺纹小径=量块直径-高度差/3

2.3 内锥螺纹齿高的测量

关于内锥螺纹的齿高可采用齿高仪和标准齿形对照得到,但是这样得到的测量结果误差极大且受测量人的运作水平影响,不具有重复性。 因此开封炭素公司采用全能工具显微镜测量螺纹加工刀具的齿高,当螺纹加工刀具加工螺纹具有完整的切削面时,可以认为其加工的螺纹齿高即为加工刀具的齿高。

需要注意的是,采用全能工具显微镜测量螺纹加工刀具时, 所需测量参数应包括刀具直线度,以保证加工内锥螺纹齿顶齿底的直线性。

2.4 内锥螺纹直径的测量

根据以上步骤,内锥螺纹各直径可根据以下公式计算。

内锥螺纹小径=量块直径-高度差/3

内锥螺纹中径=内锥螺纹小径+全齿高

内锥螺纹大径=内锥螺纹小径+全齿高×2

当加工螺纹刀具一定时, 内锥螺纹的小径、中径及大径可视为一统一参数。

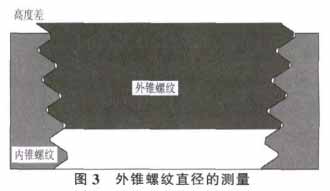

2.5 外锥螺纹直径的测量

当已知相应内锥螺纹直径参数时,可以通过旋合比较端面高度差的方法计算相对应的外锥螺纹的端面直径,具体如图 3 所示。

应注意的是,采用此方法测量高度差计算外锥螺纹直径时须考虑外锥螺纹锥度的影响,但是由于锥度为未知参数,因此可以将高度差趋零,从而尽量减低锥度对计算结果的影响。

没有找到相关结果

0 个回复