新型焙烧炉横墙面砖的开发与应用

新型焙烧炉横墙面砖的开发与应用

1. 新型焙烧炉横墙面砖的开发

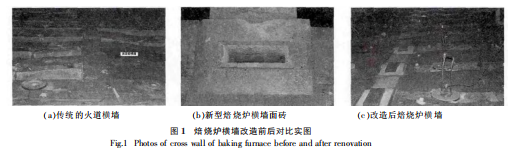

传统焙烧横墙的顶部面砖,是用400 mm厚的预制块砌筑的,横墙顶部不设排烟孔,排烟孔在火道墙上,火道墙顶部的预制块留有4个孔,这些孔供冷却、鼓风、燃烧、测温和插入负压挡板等,获取焙烧炉专用石墨电极产品。传统的负压挡板采用折叠式插板,通过火道窥视孔插入,阻断空气流动。但随着焙烧炉运行周期的增加, 火道墙会发生变形,出现火道插板密封不严,漏风,大量的气体从挡板的上部沿水平方向跑掉,带走大量的热量,减少了阳极、烟道和烟气的温度,不但使燃料的消耗增加,而且也打破了燃烧区负压的平衡,严重影响料箱和炉室内的温度分布,从而会影响阳极质量,不利于阳极质量的均一稳定。

为解决焙烧炉密封性问题,伊电控股集团有限公司成功研发一套新型焙烧炉横墙面砖。该砖具有导热系数低、耐火温度高、耐压强度高、运行简便的特点。其在焙烧炉上使用,改变传统火道负压插板位置,提高火道密封性能,减少焙烧预热区的漏风量,优化焙烧系统负压,提高挥发分利用率,减少天然气单耗,实现焙烧炉的节能降耗。焙烧炉横墙改造前后对比见图1。

2. 新型焙烧炉横墙面砖在阳极焙烧炉的应用

2.1 提高焙烧炉面的密封性能

新型焙烧横墙面砖,在公司焙烧车间投入使用后,炉面密封性能得到显明提高,系统漏风得到有效控制。

2.2 优化火道负压,提高挥发分利用率

新型焙烧炉横墙面砖应用后,焙烧炉面密封性能得到提高。火道支管负压由60~80 Pa, 提高到80~100 Pa, 平均提高20~30 Pa, 从根本上解决焙烧系统负压不足的问题。

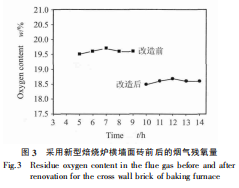

随着炉面负压的提高,在日常运行过程中对火道负压平衡点进行优化, 减少系统漏风量, 实现助燃空气合理供应, 减少空气过剩系数, 减少烟气排 放量, 减少焙烧热量损失, 实现火道内挥发分充足燃烧, 减少焙烧污染物排放量, 从图2可以看岀改造后烟道内无可燃物附着,改造前后烟气残氧量变化情况见图3。

2.3 优化焙烧升温曲线

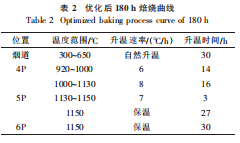

新型焙烧炉横墙面砖推广应用后,根据焙烧系统运行情况,对公司焙烧升温曲线进行优化调整, 见表2。焙烧曲线由原来的192 h, 调整到180 h, 焙烧时间减少12h。同时提高加热区起点温度,加热区起点温度由原来的900 °C逐步提高920 °C,减少4P和5P升温速率,升温速率由原来的8 ℃/h下降到6 ℃/h,有效提高传热效率,避开升温高峰, 减少了天然气燃烧频率,保证天然气燃烧充足, 实现节气的目的。

2.4 减少天然气单耗,提高阳极质量

随着焙烧系统密封性能的提高和工艺控制的优化,挥发分利用率得到显明提高,焙烧炉料箱温度分布更加均匀,不但实现天然气单耗的减少,同时阳极质量均一稳定性也得到提高,阳极一级品率达到85%以上,阳极CO2反应残余率均达到89%。

阳极天然气单耗由改造前的60.86 m3/t减少到改造后 56.39 m3/t。

3. 结论

(1) 火道内温度分布的均匀状况、挥发分的充足燃烧、火道漏风量大小、固体蓄热回收(空气预热)程度和炉体散热情况是影响焙烧炉能耗的主要因素。

(2) 新型焙烧炉横墙面砖的应用, 成功解决了随着焙烧炉炉龄的增加,岀现因火道墙变形、火道插板密封不严、漏风严重的问题。可有效提高火道负压,优化焙烧炉运行,提高挥发分利用率,减少移炉时间,简化移炉作业难度,减少职工劳动强度,减少天然气单耗, 减少焙烧烟气排放量, 减少污染物排放量。

(3) 完成改造后, 天然气单耗减少了4.47 m3/t, 年产30万t预焙阳极生产企业可节约天然气134.1 万m3, 节约资金380万元左右。

(4) 完成改造后,炉面密封性能得到提高,排烟机风机频率减少2-3 Hz,每天可节电600~700 kW・h,年可节电22~25万kW・h,可节约资金11万元左右 获取更多石墨资讯联系我们。

没有找到相关结果

0 个回复