影响敞开式环式焙烧炉使用寿命的改进措施

影响敞开式环式焙烧炉使用寿命的改进措施

1. 焙烧炉砌筑过程控制

焙烧炉砌筑过程控制非常重要,砌筑过程控制不好容易引起焙烧炉火道墙下陷、变形。传统工艺采用耐火砖加耐火泥浆砌筑,砌筑技术要求卧缝打灰、立缝不打灰的砌筑工艺,这样会出现砖缝泥浆脱落,影响了火道墙的整体结构强度,相关用于焙烧炉石墨电极产品。而且立缝、卧缝要求过大,经焙烧高温重烧后耐火泥体积收缩,造成火道墙整体下陷。

改进措施:

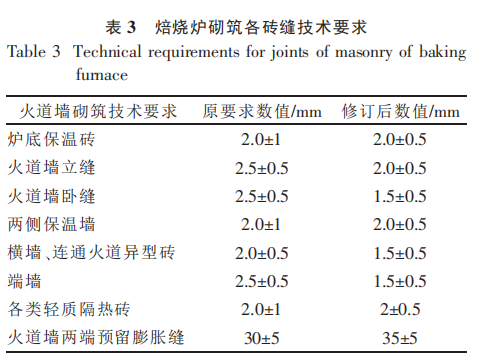

公司在焙烧炉砌筑时,修订了立、卧缝的技术要求,把原要求(2±0.5)mm修改为(1.5±0.5)mm,并要求在整面火道墙上一定的区域内灰浆饱满,砌筑 过程控制良好。

焙烧炉火道墙、横墙、端墙两端预留膨胀缝非常关键,膨胀缝的设计尺寸是根据耐火砖的重烧线变化及热膨胀率设计,如若两侧膨胀缝预留过小,耐火材料受热膨胀后没有膨胀余量,火道墙、横墙都容易出现扭曲变形现象,公司在原设计基础上,结合现场工艺修订了原焙烧炉砌筑技术要求,见表 3。

2. 烘炉过程

烘炉过程如果控制不好也容易引起焙烧炉下陷、变形。 对于铝用炭素行业来说,阳极焙烧炉的烘 炉启动是一项重要工作。无论是新建焙烧炉的投产, 还是原有炉子的技改或者大修复产, 都需要进行烘炉启动。 烘炉的目的就是使炉体中含有的水分烘干,还可使炉墙灰缝达到比较好的强度,提高炉墙 耐高温能力,形成一个坚固的整体。 如果烘炉过程控制不好,火道墙尚未达到一定的干燥程度,由于炉墙潮湿, 急骤受热后膨胀不均匀而造成炉墙开裂、下陷、变形。

改进措施:

在焙烧炉基建完成后并未急于进行烘炉作业, 而是给刚砌筑完成的焙烧炉预留了15天的自然干燥期。 由原来“六室焙烧运行模式“优化为 “八室焙 烧烘炉模式”进行烘炉作业,并制订了合理的升温曲线,在低温 600~800 ℃期间增加了保温期,烘炉过程控制良好,烘炉作业取得了较好成果。

3. 日常操作

环式炉的运行就是火焰系统按一定的作业周期进行周而复始的循环,火焰系统一个一个炉室地沿环形路线移动,所包含的炉室号逐渐在变换。 对于火焰系统中的每一个炉室都依次经历烟气预热、焙烧和冷却阶段。火道墙上方供入燃料的 1、3 喷火孔下方 2 m 处因直接接触燃料,容易造成局部温度过高,出现凹陷现象;相对而言,2、4 喷火孔因放置热电偶就不容易引起变形。

改进措施:

每运行两年便对火焰系统的运行方向进行调整,由顺时针运转改为逆时针运转,使焙烧炉火道墙上方的 4 个喷火孔轮替接触燃料,彻底解决了该项难题。

在装出炉方式方面进行改进,要求必须按层进行装出炉作业。 如果不按层进行装出炉作业,已经装满的料箱会挤压相邻空炉室,受挤压的火道墙变形后,料箱尺寸发生变化,造成火道墙扭曲变形,直接影响装炉量,造成焙烧产量降低。

人工装出炉使用抓料斗进行填充料的填装,抓料斗的碰撞挤压也容易造成火道墙的变形,特别是火道变形后若还是使用抓料斗抓料,很容易把相邻的炉室挤压变形。

焙烧工艺及调温操作也容易引起焙烧炉火道墙凹陷、变形,如果焙烧过程不按焙烧工艺执行,容易造成火道墙局部温度过高,打开观察孔可以看到火道墙局部出现发白刺眼的现象,此时负压如果过大,短时间内便会造成火道墙局部凹陷、火道中间部位下陷,情况严重火道扭曲变形。

加强焙烧炉使用过程的维护非常重要,焙烧炉火道墙弯曲非一时形成,而是长期不进行维护造成扭曲量越来越大,最后不得不进行拆除重建。为延长焙烧炉使用寿命, 公司自2007年就研制出火道墙校直机,每个火焰周期过后,针对稍微变形的火道墙使用校直机进行校正,效果比较明显。

4 结束语

(1)通过对焙烧炉设计、基础建设、后期维护保养所做的不断改进,延长了焙烧炉使用寿命,目前已经运行 10 年的焙烧炉炉体状况较好, 经鉴定达到国际先进水平。

(2)严格控制焙烧炉用耐火材料的各项理化指标,所有材料要不定时进行抽查、检验,确保所使用的耐火材料满足技术要求。

(3)严格按技术要求进行砌筑,加强焙烧炉砌筑的过程管理,严格控制好砌筑时每层耐火砖之间缝隙,达不到标准的必须进行返工。

(4)加强烘炉作业管理,制定合理的升温曲线、 升温方案进行烘炉。 规范装出炉、调温操作,并持续优化焙烧工艺。

(5)加强焙烧炉后期的日常维护保养工作,对轻微变形的火道墙及时使用校直机进行校直,了解更多石墨知识联系我们。

没有找到相关结果

0 个回复