矿热炉用挤压大规格Φ600~800mm石墨电极研制可行性探讨

三相多根电极布局矿热炉送电冶炼

1 三相多根挤压石墨电极在矿热炉布局

CHP电极在矿热炉送电冶炼步骤:

1)将变压器二次侧三相接线端的每一相分为不少于2根相互并联的电极接线端,每1根电极接线端分别与1柱电极连接;或者,将变压器二次侧三相接线端相同极性的分为不少于2组,每1组分别与1柱电极连接;

2)根据矿热炉的容量选择高品质挤压石墨电极的直径和数量,将电极从电石炉的炉盖顶部穿进炉内,并且,相邻的电极不同相,3根不同相的电极呈等边三角形均匀分布;

3)三相多根电极在炉内均匀合理布局输电做功,扩大炉内的高温熔化区和还原反应生产区,覆盖区相互交叉重叠贯通,极大节约电能和电极消耗。

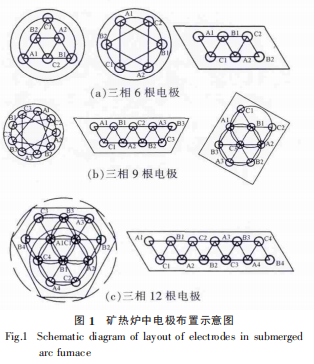

交流矿热炉三相6根以及9根或12根GHP 电极供电平面布置见图1。

目前振动成型炭电极、石墨电极MAX直径为Φ1400mm,按照习惯性思维矿热炉继续增大变压器容量就要设计使用更大直径电极。为保证大直径产品质量,在工艺和技术装备方面的投入将是极大的,工艺和装备水平能否达到理想要求也是未知的,其制造成本将远远大于GHP石墨电极。应用三相6根以及9根或12根Φ600~800mm高品质石墨电极布局矿热炉送电冶炼新技术方法,则能满足更大容量矿热炉的发展要求,能够实现40000kVA 以上超大容量矿热炉生产,还能在较大范围内设计允许大功率大电流快速强化冶炼生产,扩大电炉底部的高温熔化区,提高冶炼效率。

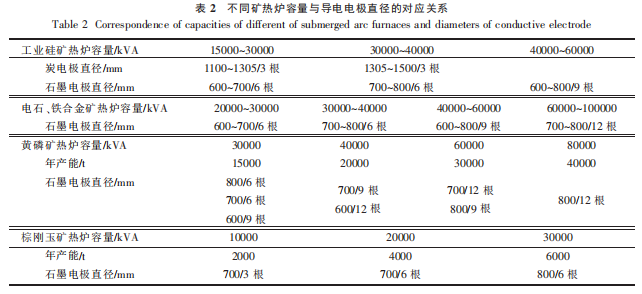

不同的矿热炉容量与导电电极直径的对应关系见表2。

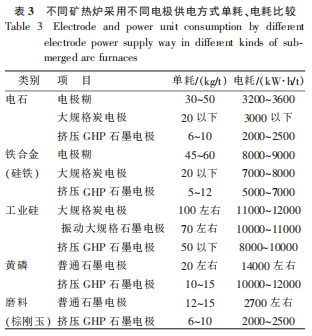

2 应用新技术冶炼方法节能成效

(1)有效减少单耗和节约电能 应用三相6根以及9根或12根Φ600~800mm 挤压石墨电极布局大容量矿热炉冶炼相对于自焙电极单耗将会下降80%左右,能耗下降40%左右;相对于炭电极单耗下降50%左右,能耗下降20%左右;相对于大容量矿热炉用大规格振动成型石墨电极综合能耗会下降10%以上。电石、铁合金等矿热炉采用不同电极供电方式单耗、电耗比较如表3。

(2)应用新技术冶炼方法,减少碳排放 应用新技术冶炼方法后,由于综合能耗大幅下降,会使CO2排放大量减少。特别是使用自焙电极的电石和铁合金冶炼企业,若能迅速应用冶炼新技术方法,将会大量减少CO2排放。

例如2015年电石行业的实际产能为2500万吨,需要70万t的电极糊,利用GHP产品10万t 就可替代。

例如2015年铁合金行业的实际产能为3000 万t,需要60万t的电极糊,利用GHP产品10万t 就可替代。

仅这两个行业就会减少碳排放100万t以上,更多碳素行业资讯联系我们。

没有找到相关结果

0 个回复