碳和石墨负极材料—石墨化炉

碳和石墨负极材料—石墨化炉

奇妙的炭材料

锂电池负极材料石墨化耗能高达1.3~1.5万度电。耗能大,节能任务相当突出,连续石墨化是可以实现节能的要求,但炉使用年限,产品质量等还需要进一步研究,炭的石墨化是炭2000多度以上的高温进行的石墨化过程。国标理化指标聚兴石墨电极供参考,而自然界鲜有材料能适应2000~3000度的高温,少有既能耐高温,又能耐腐蚀,又导电等很多的优良性能,只有炭材料,因而石墨化炉主要结构也是炭材料。

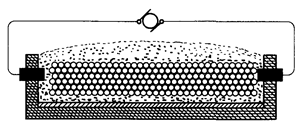

艾奇逊石墨化炉

自从1895年艾奇逊在美国获得了一个关于生产石墨制品的专利以来,以艾奇逊原则为基础的艾奇逊式石墨化炉不断完善。但炉材料,炉结构,炉工艺,炉能耗一直进步不大。直到20世纪60年年代交流改进为直流炉石墨化技术有了改观,它与交流石墨化炉都同属于艾奇逊炉。直流石墨化技术在欧美发达国开始发展起来,它与交流石墨化炉比较,具有容量大、产品质量好、能耗低等显著优点,因而引起全球各国的普遍兴趣和关注。

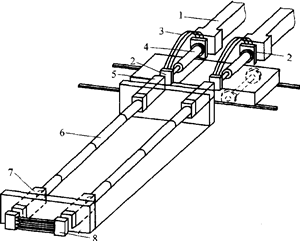

卡斯特纳炉(内串石墨化炉)

一种直接把电流通入串接起来的焙烧制品,利用制品本身的电阻使电能转为热能,将制品石墨化的一种电阻炉。Castner于1896年首先发明,并获得专利的。特点节能,快。

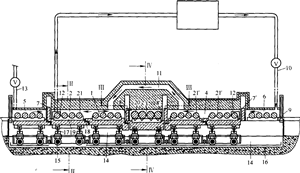

连续石墨化炉

以上两种石墨化工艺都是间歇式,能耗高,污染大,提纯困难。炭素有识人士努力探寻更好的石墨化方法,石墨化工艺,希望连续石墨化工艺能成为主流工艺。

石墨化温度达到3000K时1吨焙烧品的石墨化理论电耗为1360kwh。炭素制品生产石墨化电耗通常是4000-5500kwh/t,是理论电耗的3~4倍。因此减少炭素生产石墨化电耗一直是工程技术人员相当重视的研究课题,也是炭素制品生产企业减少成本,提高收益的关键所在。

石墨化炉是炭素制品生产的关键设备之一也是耗能特大的设备之一。

碳一石墨制品的生产需要消耗大量的能源能耗的费用约占炭素制品生产成本30%~40%。而炭素生产过程中的石墨化工序,又是能源消耗的大户,其电耗要占制品生产总电耗的70%左右。

因此石墨化工艺,石墨化炉的研究,改进,节能减排,提高产品质量效益,一直是炭素工程技术人员的重要责任。

时代的进步发展,越来越需要高性能,高纯度,高石墨化的炭材料。

需要高温,需要提纯。特别近年炭中和炭减排的大环境下,新能源需求越来越大,高性能的材料需求越来越大。

其中动力电池,储能电池都需要炭材料的锂电池负极材料,而石墨化是锂电池负极材料加工的重要的工序,联系我们获得更多石墨化炉技术指导。

没有找到相关结果

0 个回复