人造石墨的加工方法

人造石墨的加工方

人造石墨需经过四个大工序、十余个小工序。

人造石墨的骨料分为煤系、石油系以及煤和石油混合系三大类。其中煤系针状焦、石油系针状焦以及石油焦应用较为广泛:一般来讲,高比容量的负极采用针状焦作为原材料,普通比容量的负极采用价格更便宜的石油焦作为原料。沥青则作为粘结剂。针状焦可制备超高功率石墨电极,具有低热膨胀系数,高导电性能等优点。

人造石墨是将骨料和粘结剂进行破碎、造粒、石墨化、筛分而制成。基本的工序流程是一致的,但具体到每家企业的制备工艺,又都会有一定的差异。

生产工序大致如下:

(1)预处理

根据产品的不同,将石墨原料与沥青按不同比例混合,混合比例为100:(5~20),物料通过真空上料机转入料斗,然后由料斗放入空气流磨中进而气流磨粉,将5~10mm粒径的原辅料磨到5-10微米。气流磨粉后采用旋风收尘器收集所需粒径物料,收尘率约为80%,尾气由滤芯过滤器过滤后排放,除尘效率大于99%。滤芯材质为孔隙小于0.2微米的滤布,可将0.2微米以上的粉尘全部拦截。风机控制整个系统呈负压状态。

(2)造粒

造粒分为热解工序和球磨筛选工序。

热解工序:将中间物料1投入反应釜中,用N2将反应釜内空气置换干净,反应釜密闭,在2.5Kg的压力条件下,按照温度曲线进行电加热,于200~300℃搅拌1-3h,而后继续加热到400-500℃,搅拌得到粒径在10-20mm的物料,降温出料,即中间物料2。反应釜中挥发气由风机抽出,经冷凝罐冷凝,液态以焦油状凝结,气态废气由风机引出,经活性炭过滤后排空。

球磨筛分工序:真空进料,将中间物料2输送到球磨机进行机械球磨,10~20mm物料磨制成6~10微米粒径的物料。球磨制得的粉料经管道输送到筛分机进行筛分,筛下物用自动打包计量装置进行计量包装,得到中间物料3。筛上物由管道真空输送返回球磨机再次球磨。球磨和筛分全部密闭进行,物料采用真空输送,气料通过空气喷吹震打分离,气料分离后的含尘废气通过滤芯过滤器过滤后车间排放。

(3)外协石墨化

石墨化工序采用外协加工的形式处理,将中间物料3就近委托碳素厂进行石墨化加工。

(4)球磨筛分

石墨化后的物料通过真空输送到球磨机,进行物理混合、球磨,使用270目的分子筛进行筛分,筛下物进行检验、计量、包装入库。筛上物进一步球磨达到粒径要求后在进行筛分。

可以看出,从原料焦炭到终端锂电池负极材料,中间需要经过四个大的工艺步骤(破碎、造粒、石墨化、筛分),此四大步又可细分为十余个小的工序,整体的制备流程是相当长的。

造粒、石墨化环节体现技术门槛

人造石墨的四大工序中,破碎和筛分相对简单,体现负极行业技术门槛和企业生产水平的主要是造粒和石墨化两个环节。

造粒:石墨颗粒的大小、分布和形貌影响着负极材料的多个性能指标。总体来说,颗粒越小,倍率性能和循环利用成效越好,但初次效率和压实密度越差,反之亦然,而合理的粒度分布(将大颗粒和小颗粒混合)可以提高负极的比容量;颗粒的形貌对倍率、低温性能等也有比较大的影响。

因此,负极企业需具备对颗粒粒度和形貌的设计和控制能力,以获得期望中的性能指标。

石墨化:是人造石墨制备过程中另一个关键环节,这个环节的作用是将碳原子由热力学上不稳定的“二维无序重叠”排列转变为“三维有序重叠”排列。

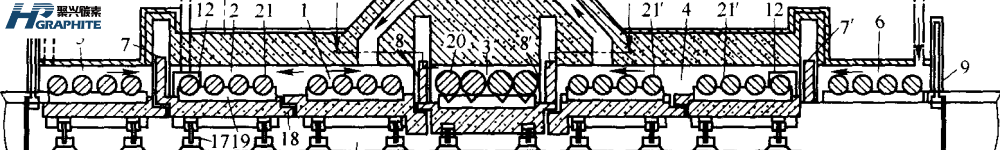

人造石墨生产中尤为常用的石墨化炉是艾奇逊石墨化炉。艾奇逊石墨化炉的问题是容易造成温度分布不均并产生热应力。当炉温上升较快时,可能产生显然的外热内冷的情况,产生裂纹废品。近年来另一种兴起的石墨化炉:内串炉也有不小的问题。(如容易造成坩埚上石墨粉脱落引入杂质粉尘,同时产品在石墨化过程中所产生的挥发也不易排出,导致纯度不高)

为了得到较好的石墨化效能,负极企业需要做好以下几个方面:

1、掌握向炉中装入电阻料和物料的方法(有卧装、立装、错位和混合装炉等),并能根据电阻料性能的不同调整物料间的距离;

2、针对石墨化炉容量和产品规格的不同,使用不同的通电曲线,控制石墨化过程中升温和降温的速率;

3、在特定情况下,在配料中添加催化剂,提高石墨化度,即“催化石墨化”。

除此之外,原料品种(石油焦、针状焦、粘结剂)的选择和配比也是负极的一大核心技术。人造石墨制品市场分析,可进一步咨询我们。

没有找到相关结果

0 个回复