艾奇逊石墨化炉的停炉判断

摘要:现阶段艾奇逊石墨化炉均采用定功率配电的功率送电曲线来控制炉芯温度的上升速率,以累计电量来达到计划电量为停电依据,这种方法有很多缺陷。理想的停炉方式应根据石墨化后期炉阻变化、lowest炉阻持续时间和电量单耗准确判断石墨化停炉的极好时机,了解超高功率石墨电极相关信息。在确保产品质量的前提下,节约电量,减少生产成本。

艾奇逊石墨化炉是生产炭素制品的主要炉型,石墨化过程是在强大的电流作用下,利用炉芯电阻,将电能转化为热能,使制品达到石墨化所需的highest温度,从而完成石墨化过程。在整个石墨化过程中,随着炉芯温度的升高,炉芯电阻总体呈现出下降的特性。当炉芯电阻下降到lowest并且保持一段时间后,随着炉芯温度的继续升高,炉芯电阻出现上升。艾奇逊石墨化传统的停炉方式以累计电量从而达到计划电量为停电依据,这种方法有很多缺陷,极不科学。本文根据艾奇逊石墨化炉生产实际,对优化停炉判断方法进行简要总结分析,以期达到既保证石墨制品的质量,又不浪费电能。

1 艾奇逊石墨化概述

1.1 石墨化机理

石墨化过程中碳原子排列从二维无序状态(不定形碳)向三维有序状态(石墨晶体结构)转变,即晶体成长和增大晶体内层面有序重迭为主的物理性结构变化,热处理温度越高,晶体层面间距越小,越接近理想石墨晶体层间距0.335nm。

1.2 石墨化过程3个温度阶段

① 室温到1300℃为重复焙烧阶段,采用较快的升温速度,制品也不会产生裂纹;

② 1300~1800℃为严控升温阶段,碳平面网格逐步转化为石墨晶格结构,制品内部温度梯度过大易产生裂纹,因此应减缓热应力作用,使制品处于较小的温度梯度;

③ 1800℃到石墨化Max温度为自由升温阶段,此时制品的石墨晶体结构已基本形成,升温速度对制品影响不大,此时就可以采取强化石墨化送电制度,增大炉芯的电流密度,在极短的时间内,使功率达到highest,电流达到Max额定电流,以便使炉芯温度尽快达到制品完善石墨化过程所需要的highest温度。

1.3 炉芯电阻的组成

艾奇逊石墨化炉的炉芯电阻,主要由装入炉中的电阻料和焙烧品组成。在通电初期电阻料电阻占炉芯电阻的99%,通电结束后还要占到97%左右。因此,电阻料在整个石墨化过程中,起到通电发热和传热的双重作用。通常使用的电阻料,是由冶金焦和石墨化焦按照一定的比例混合而成的。石墨化炉炉阻的大小主要由以下因素决定:

① 电阻料本身的电阻率;

② 焙烧品的电阻率;

③ 电阻料焦粒之间的接触电阻;

④ 电阻料与焙烧品之间的接触电阻。

1.4 炉阻在每个升温阶段的变化

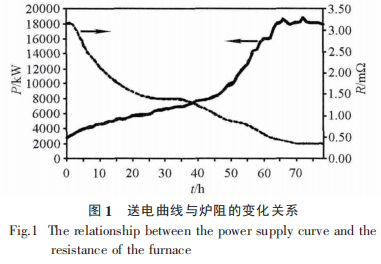

炉阻在每个升温阶段的变化如图1所示,按升温阶段分述如下:

① 室温到1300℃(送电0~20h),此阶段焙烧品和电阻料的体积急剧膨胀,电阻料电阻大幅下降,电阻料颗粒之间压力增大,电阻料的接触电阻大幅下降,因此整个炉阻下降很快。

② 1300~1800℃严控升温阶段(送电20~45 h),为防止气胀产生应力集中导致裂纹,所以通常将曲线放缓。前期炉内制品收缩,接触电阻随压力的减小而增大,炉阻下降缓慢。伴随着炉温继续升高,焙烧品受热膨胀晶格中的氮、硫等元素逸出,导致膨胀加剧,接触电阻减小,炉阻下降较快。

③ 1800℃到石墨化highest温度(送电45h及以上),由于迅速提高功率和电流,炉芯温度迅速提高,焙烧品再次发生膨胀,电阻料接触电阻减小,因此炉阻继续减小。在恒功率阶段,由于石墨晶体的进一步生长,焙烧品出现不同程度的收缩,焙烧品本身电阻进一步下降,但接触电阻因压力减小而增大,炉芯电阻趋于稳定,进而出现一定的回升,更多石墨产业资讯联系我们。

没有找到相关结果

0 个回复