【行业知识】炭素材料在焙烧过程中出现裂纹、弯曲的原因有哪些?

【行业知识】炭素材料在焙烧过程中出现裂纹、弯曲的原因有哪些?

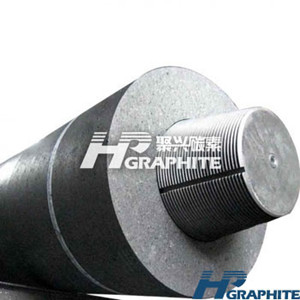

炭素材料焙烧是指成型后的炭制品生坯在焙烧加热炉内的保护介质中,在隔绝空气的条件下,按一定的升温速率进行高温热处理,使生坯中的煤沥青炭化的工艺过程。优质石墨块规格参考。

炭素材料焙烧的目的主要是排除挥发分、黏结剂焦化、固定制品形状、提高制品的导电性能及各项理化性能。但是在这个焙烧的过程中,炭素材料易出现裂纹、弯曲等导致废品的质量问题,其产生的原因如下:

一、纵裂

纵裂是沿焙烧品纵长方向出现的裂纹。一般情况下,产生纵裂的原因有:

1.生坯装入焙烧炉内时距离加热火墙太近,导致局部升温过快,生坯局部表面的挥发分热解速率过快,并使生坯产生不均匀膨胀或收缩;

2.焙烧升温曲线制定不合理或运行不当,在挥发分大量排出阶段升温过快,从而造成生坯内部与外表温差过大,生坯表面已经开始焦化,而内部还在继续热解排出挥发分,导致表面产生裂纹;

3.冷却阶段降温速率过快,焙烧表层与内部收缩不一致,也会产生裂纹;

4.炉墙局部漏料,造成生坯局部受热过快而产生裂纹。

对于上述几类情形,如遇上生坯黏结剂用量偏低或成型压力不足,生坯内部存在结构缺陷,则焙烧过程中产生纵裂的可能性大大增加。

二、横裂

横裂是沿生坯圆周方向产生的裂纹,主要是生坯质量较差引起的。其产生的原因有:

1.成型时糊料温度较低,预压压力不足或预压时间较短,压力不足;

2.挤压机加压柱塞返回时将料室内糊料拉断,再次挤压时没有结合好,压出后虽然表面光滑,但生坯内部结构存在缺陷,焙烧时容易出现横裂;

3.前后两批糊料的塑件差别较大且结合不好,从而造成生坯内部结构有缺陷;

4.压机柱塞头涂油过多,出现两锅糊料结合处粘不上,焙烧后易产生裂纹;

5.焙烧过程中升温过快,从而导致生坯上下温差过大而引起横裂;

6.降温时,上层填充料取出过早,致使焙烧坯上部暴露在空气中,而下部还埋在填充料中,焙烧坯上下收缩速率差异较大而引起横裂;

7.原料煅烧程度不够,或配料时混入生料块,焙烧时产生二次收缩;

8.糊料混捏不均或糊料中含有水;

9.糊料中黏结剂含量太少,粉料含量太多;

10.成型压力过大,从而导致生坯内应力过大,焙烧过程中内应力释放过快。

三、弯曲、变形

弯曲是焙烧坯在纵长方向的弯曲度超过了允许尺寸偏差,变形是在焙烧坯纵长方向或圆周方向出现的局部隆起或凹陷并超过了允许尺寸偏差。其产生的原因有:

1.糊料中含黏结剂数量偏多,焙烧时容易出现弯曲和变形;

2.焙烧装炉运行不当,如装炉时炉箱温度过高,装炉延续时间过长,装入生坯后未及时用填充料堵塞生坯周围的空隙,填充料没有填实,生坯四周有局部空区;

3.填充料中所含水分太多,填充料内有大颗粒,新填充料用量过多,填充料温度太高;

4.装炉时生坯不垂直或上下层生坯搭配不合理,上层生坯长短不一,下层生坯受压较大,也易造成弯曲及变形;

5.炉室状况不佳,如炉底有裂缝,因而将部分填充料漏掉,产生无填充料的局部空区;

6.焙烧低温阶段升温速率太慢,生坯之间以及生坯与炉墙间距离太小。更多碳素材料技术指导,可详询我们进一步了解。

没有找到相关结果

0 个回复