二次粉料配料制备高强高密石墨材料的实验

二次粉料配料制备高强高密石墨材料的实验

采用煅后沥青焦细粉、生石油焦细粉为原料,改质煤沥青和酚醛树脂为黏结剂,按一定的配比分别制成煅后沥青焦-改质煤沥青二次粉料、生石油焦-改质煤沥青二次粉料及生石油焦-酚醛树脂二次粉料。再把这3种二次粉料按特定的配方制得 二次粉料配料,经过成型、一次焙烧、石墨化制备出高强高密石墨材料,相关石墨电极产品信息。 对性能极好的制品断面进行SEM微观形貌分析,并对生石油焦-改质煤沥青二次粉料进行热分析。得出制品经过一次焙烧和石墨化后其性能超过了公司模压成型三焙化制品的性能。利用该方法生产特种石墨能为公司缩短生产周期,减少生产成本。

高强高密石墨材料是特种石墨材料的一种,一般而言,人造石墨的抗压强度≥60 MPa, 抗折强度≥325 MPa,体积密度≥1.70 g/cm3, 就可以认为是高强高密石墨。由于它的高温机械强度好、抗 氧 化性能和抗热震性好,已应用在火箭技术上,如火箭的喷咀、燃烧室、尾舵、鼻锥等;机械制造加工模具电火花加工,金属连续铸造结晶器等。

湖南大学的陈蔚然探索出了一套制造高强高密石墨的工艺方法:选择低膨胀系数的石油焦并用两步煅烧以保证其低热膨胀,再用微粒干料与煤沥青黏合,经过等静压成型和高压焙烧,以及高压浸渍、焙烧后得到的样品的体积密度达到了 1.9~2.0制成功了超高密度炭材料,其密度达到了 2.0 g/cm3, 抗折强度达到了100 MPa以上,该方法主要对沥青系原料进行两步特殊处理以提高其石墨化程度,再经过一次熔融烧成和二次烧成(石墨化)制成,它不需要添加沥青作黏结剂,其原理和粉末冶金一样直接通过熔融烧结原料的方法来制备的。它的导热性能好,耐磨性和自润性好,耐腐蚀性强, 易于进行切削加工。

J.Schmidt等用高强高密石墨材料制作汽车引擎上的活塞件。选用平均粒径为8μm的中间相炭微球为原料,通过100 MPa的冷模压成型后,再在氮气环境中烧结到1 000℃,而后通过2 500℃石墨化处理得到石墨制品, 其抗折强度达到了102 MPa, 体积密度为1.93 g/cm3,热导率为105 W/(m·K), 开气孔率为10%。Yong Gang Wang等利用中间相炭微球为基本原料,炭黑为添加剂,经过特定的工艺处理,制备出来的炭材料的抗压强度为420 MPa,体 积密度为1.71 g/cm3。通过对比实验还得出:在一定范围内随着炭黑量的增加,其炭材料的强度和体积 密度也增加。

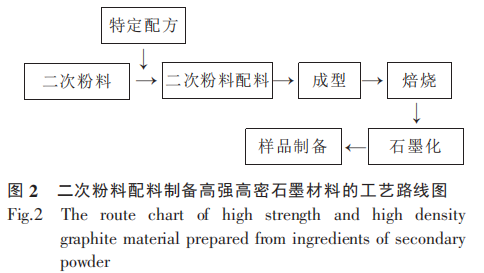

本文通过特定的工艺路线制备出二次粉料,再通过一定的配方配制成二次粉料配料,经过成型、焙烧、石墨化等工艺制备出高强高密石墨材料。

1 实验

1.1 原料及性能

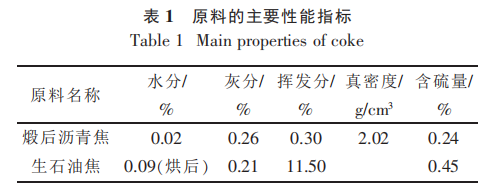

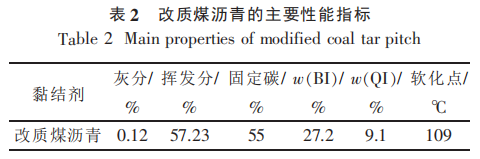

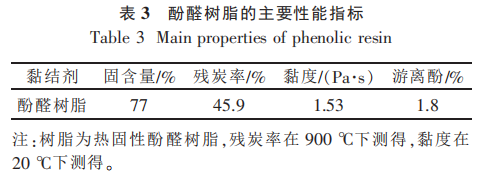

实验主要用煅后沥青焦细粉(D50在19 μm以 下),生石油焦细粉(D50在15 μm以下),黏结剂分别为改质煤沥青和酚醛树脂,其性能见表1、表2和表3。

1.2工艺流程

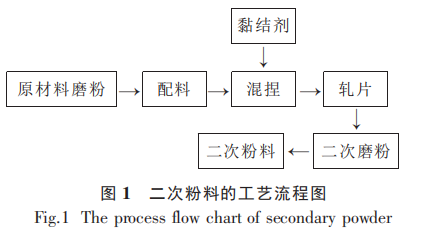

二次粉料的工艺流程如图1所示。

在制备二次粉料的过程中,煅后沥青焦细粉和改质沥青黏结剂按照一定的配比混捏,然后经过轧片和二次磨粉后得到二次粉料细粉(-200目细粉纯度95%~99% )。制备以酚醛树脂为黏结剂的二次粉料时,先用酒精把固体状的酚醛树脂充足溶解,再与原料混匀,混匀后烘干磨成二次粉料细粉(-200 目细粉纯度93%~97%)。

二次粉料配料制备高强高密石墨材料的工艺路线如图2所示。

1.3配方和工艺参数的选定

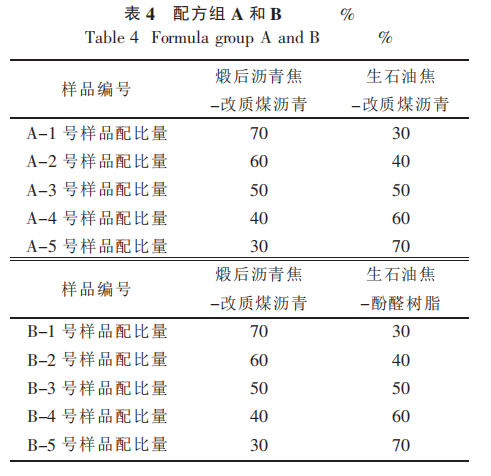

本实验按照一定的配方制备出煅后沥青焦-改质煤沥青二次粉料、 生石油焦-改质煤沥青二次粉料和生石油焦-酚醛树脂二次粉料, 再通过特定的配比配制出煅后沥青焦-改质煤沥青与生石油焦-改质煤沥青的二次粉料配料其编号为配方组A, 煅后沥青焦-改质煤沥青与生石油焦-酚醛树脂的二次粉料配料其编号为配方组B。配方组A和配方组 B如表4。

实验采用6.3 MN压机模压成型,所压实验品的规格为310 mm×210 mm×120 mm,压力保持在 100 MPa,保压时间1 min; 再通过一次焙烧、石墨化制备出高强高密石墨材料 联系我们获得更多技术咨询。

没有找到相关结果

0 个回复