高端煤基碳材料可破解石墨化耗能瓶颈

高端煤基碳材料可破解石墨化耗能瓶颈

限电措施已经传导于各高能耗行业。对于锂电池产业而言,负极材料石墨化作为能耗极高环节受到一定冲击。来自广东煤基碳材料研究院的专家指出,基于煤基碳材料的特殊结构而新研发的石墨化工艺将大幅减少该工序能耗,相关石墨电极产品信息可了解,破解负极材料能耗瓶颈。

在能耗“双控”政策背景下,多地相继限电限产,锂电产业链也被波及,而石墨化环节因高能耗首当其冲,产能受限,供需缺口拉大,逐步成为制约负极材料产能释放的瓶颈。

来自广东煤基碳材料研究院的专家指出,基于煤基碳材料的特殊结构而新研发的石墨化工艺将大幅减少该工序能耗,破解负极材料能耗瓶颈。

01

石墨化占负极材料成本渐次上升

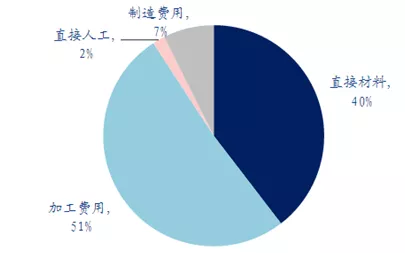

据了解,石墨化是人造石墨负极材料生产的关键工序,占负极材料成本约5成,主要成本为电费,通常1吨石墨化产能需耗费1.2-1.4万度电,属于高能耗工艺。

相关机构介绍,2021上半年人造石墨产品占负极材料的比例上升到85%,同时电费上涨导致石墨化加工费用攀升,上挤下压石墨化产能紧缺,加工费上行,石墨化已经成为制约负极材料产业链发展瓶颈。

研究显示,从目前负极材料直接成本构成来看,石墨化成本占比已经从上年的40%出头到目前的55%左右,成本占比上升10个百分点左右。目前负极材料石墨化成本每增加10000元/吨,负极材料成本就起码增加5000元/吨。

02

石墨化成为负极扩产卡脖子环节

我国对能耗双控政策层层加码,增加对高耗能高排放项目的管控力度。由于石墨化产能具备高能耗属性,部分地区石墨化存量产能开工率受制,新增产能落地难度增加,石墨化资产紧张性凸显,成为负极扩产的卡脖子环节。

因此,业界人士指出,在能耗双控大背景下负极有效产能在于石墨化产能,拥有高度一体化产能的负极企业将在未来的竞争中具备更强的交付能力和更低的成本优势,负极材料行业竞争格局有望优化。

03

传统工艺属于高能耗环节

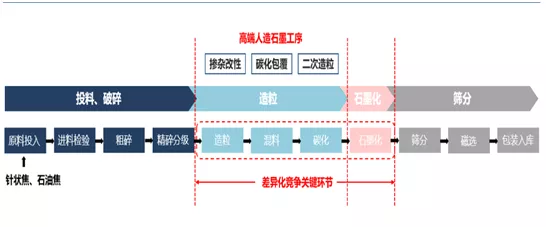

人造石墨基础生产环节主要分为破碎、造粒、石墨化和筛分,其中石墨化壁垒极为高,极能够体现差异化优势。

人造石墨产品选取针状焦、石油焦等为主要原料。人造石墨生产工艺是将原材料、粘结剂经过破碎、造粒、石墨化、筛分四道工序后制成。

据相关专家介绍,从石墨化工艺来看,石墨化是利用热活 化将热力学不稳定的碳原子实现由乱层结构向石墨晶体结构的有序转化,该工艺需要消耗大量能量。按照传统工艺手段,属于高能耗环节。

04

新原料新工艺突破能耗瓶颈

来自广东煤基碳材料研究院的专家介绍,该院使用煤基碳材料和特殊工艺制备人造石墨能够大幅度减少该工序能耗的同时提高产品收率,并且所生产的产品可制备大幅度提高锂电性能的负极材料。

该专家解释说,煤基碳材料如煤系针状焦等,有别于油系针状焦、石油焦等原料,其特殊的分子结构能够保证在更加温和的条件下实现石墨化,从而大幅度减少能耗的同时提高产出率。

同时,该专家还指出,同样由于煤基碳材料结构的特殊性,由此类材料所生产的电池性能有了显著提高,石墨化技术资讯可详询我们。

没有找到相关结果

0 个回复