【石墨化】原理与工艺详解(新)

石墨电极主要用于电弧炉炼钢,是高温导电材料的关键组成部分。此外,它们也广泛应用于铝工业、电解槽和化工设备中,作为导电和耐高温材料。随着新能源和环保要求的提高,人造石墨电极在高能效冶炼和绿色钢铁生产中发挥着越来越重要的作用。

【石墨化】原理与工艺详解(新)

我们来详细地解析一下石墨化的原理及工艺。这是一个在锂离子电池、冶金、电工等领域相当重要的工业过程。

一、石墨化原理

核心定义:石墨化是指在高温热处理下(通常高于2200°C),碳原子从乱层“无序”结构(Turostratic Carbon)向规整有序的“石墨”晶体结构(Graphitic Carbon)转化的物理化学过程。

1. 结构转变:从“乱层结构”到“石墨晶体结构”

① 前驱体(原料)结构:石油焦、针状焦、沥青焦等碳材料,在经过约1200°C的炭化处理后,其碳原子主要呈现乱层结构。

② 乱层结构特点:碳原子基本组成了六角网状平面分子(类似于单层石墨烯),但这些平面分子的大小有限、层间排列杂乱无章、间距较大(约0.344 nm)、且存在大量缺陷和杂原子(如H, O, N, S等)。

③ 可以想象成:一叠被弄乱、歪斜、尺寸不一的纸张。

④ 石墨化过程:在超高温下,碳原子获得足够的能量,开始发生剧烈的结构调整:

⑤ 杂原子逸出:化学键断裂,非碳原子以气体形式(如CH₄, CO, H₂等)逸出,净化了碳网格。

⑥ 碳网平面生长:小的碳网平面合并、长大,形成更大、更完整的平面层。

⑦ 层间重排:原本杂乱无章的层状结构开始相互移动、对准,趋向于ABAB…或ABCABC…的规整堆叠方式(即石墨的三维晶体结构)。

⑧ 层间距缩小:层与层之间的距离缩小到理想的石墨晶体水平(0.3354 nm)。

⑨ 终 极产物结构:高度有序的石墨晶体结构。

⑩ 石墨结构特点:碳原子以sp²杂化形成巨 大的平面分子,层内以强共价键结合,层间以弱范德华力结合。具有各向异性、良好的导电/导热性。

⑪ 可以想象成:一叠摆放得极其整齐、边缘对齐的纸张。

2. 石墨化的驱动力和条件

① 温度:是关键因素。温度越高,原子获得的动能越大,越有利于结构的重排和缺陷的修正。工业上通常在2800-3200°C下进行。

② 时间:在特定温度下需要保持足够的时间,以使原子扩散和结构调整得以有效进行。

③ 催化剂:某些元素(如Fe, Co, Ni, B等)可以作为催化剂,减低石墨化所需的活 化能,使其在相对较低的温度下实现更高程度的石墨化。这被称为催化石墨化。

④ 压力:适当的机械压力有助于石墨微晶的取向和规整化。

3. 如何衡量石墨化程度?

常用石墨化度(Degree of Graphitization, g) 来表示,其值在0%(全然无序)到100 %(完 美晶体)之间。主要通过X射线衍射(XRD)来测量,计算公式基于(002)晶面的面间距(d₀₀₂):

g = (0.3440 - d₀₀₂) / (0.3440 - 0.3354) * 100 %

其中0.3440 nm是乱层结构的层间距,0.3354 nm是理想石墨的层间距。

二、石墨化工艺

工业上实现超高温的环境是核心挑战。主要工艺都基于大型电阻炉,利用材料本身的电阻或石墨发热体的电阻在通电时产生焦耳热来达到高温。

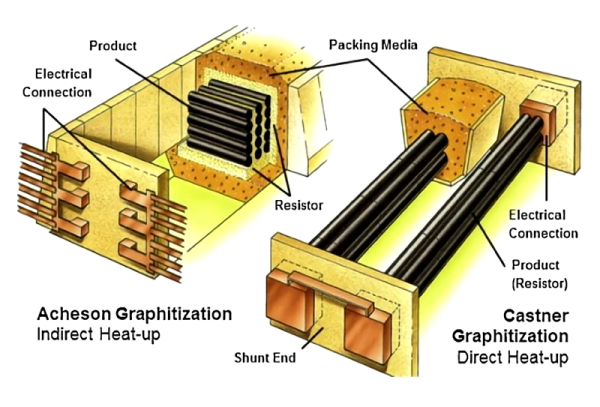

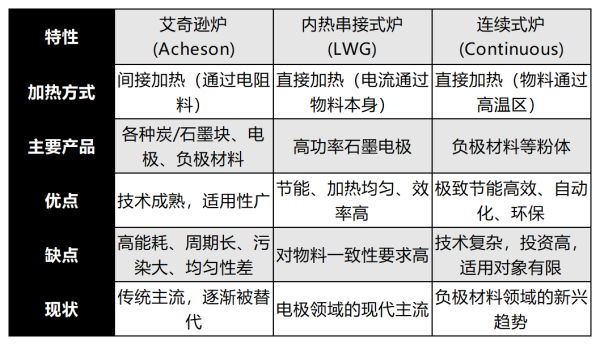

1. 艾奇逊炉 (Acheson Furnace)

较为传统、应用广泛的工艺。

过程:

① 装炉:将需要石墨化的炭材料(如石油焦)与电阻料(通常为冶金焦颗粒)混合,填充在炉腔内。炉体两侧是固定的导电电极。

② 保温:炉料周围覆盖厚厚的保温料(如炭黑、砂子、珍珠岩),以减少热量损失和保护产品不被氧化。

③ 通电加热:通入强大的电流(数万安培),电流主要通过电阻料产生高温,热量再传导给被加工的物料,使其石墨化。升温过程缓慢,通常持续数十小时。

④ 冷却:加热完成后,切断电源,让炉体自然冷却(可能需要一周或更久)。

⑤ 出炉:拆除保温料,取出石墨化产品。

优点:技术成熟,可处理大量物料,适用性强。

缺点:能耗极高(电耗占成本大头),生产周期长(以周计),温度均匀性控制较差,有粉尘污染。

2. 内热串接式石墨化炉 (LWG - Longitudinal Graphitization Furnace)

更现代、更高 效的工艺,特别适用于石墨电极等长条形产品的生产。

过程:

① 将炭素坯体首尾相接,在炉内排成一条直线柱,两端与巨 大的导电铜夹相连。

② 整个炉体被保温料包围。

③ 通电时,电流直接流经被加工物料本身,依靠其自身的电阻发热。

优点:

① 节能:无需电阻料,热量由内而生,热效率高,比艾奇逊炉节电20%-30%。

② 加热均匀:产品整体被均匀加热,质量更一致。

③ 生产周期短:加热和冷却更快。

缺点:对坯体的尺寸和理化性能一致性要求高,设备更复杂。

3. 连续式石墨化炉 (Continuous Graphitization Furnace)

未来的发展方向,旨在实现自动化、连续化生产,主要用于负极材料等粉状物料。

过程:物料在惰性气体保护下,通过高温管式炉(如碳管炉、感应炉)或竖式炉,在运动中连续被加热石墨化。

优点:

① 极 致节能:热能利用率高。

② 超高 效率:无间歇时间,产能大。

③ 自动化程度高,产品质量稳定。

④ 环境友好:全封闭,无粉尘泄漏。

缺点:技术难度大,设备投资高,目前主要用于粉体材料,对大尺寸制品的处理仍是挑战。

4. 总结对比

希望以上详细的解释能帮助您更好理解石墨化的原理与工艺。

欢迎随时联系我们,获取有关石墨制品行业的进一步信息。我们的团队致力于为您提供深度见解和根据您的需求量身定制的帮助。无论您对产品规格、市场趋势还是定价有何疑问,我们都会竭诚为您解答。

没有找到相关结果

0 个回复